Автоматический диспенсер флюса заводы

Часто встречаю в обсуждениях автоматические системы подачи флюса, и сразу возникает ощущение, что это какое-то волшебное решение всех проблем при пайке. На самом деле, всё гораздо сложнее. Многие воспринимают их как способ добиться идеальной пайки без усилий, но это не совсем так. В основе успешного применения лежит понимание процесса, правильный выбор оборудования и, конечно, грамотная настройка. Хочу поделиться опытом, как, на мой взгляд, следует подходить к выбору и внедрению подобных систем, какие проблемы возникают и как их решать. Больше, чем просто обзор оборудования – попытка поделиться практическим пониманием.

Проблемы, которые 'автоматизация' не решает

Сразу стоит оговориться, что автоматический диспенсер флюса заводы не панацея. Многие компании, решив автоматизировать процесс, сталкиваются с тем, что проблема не в паяльщике, а в качестве флюса, его совместимости с материалами или, что чаще, в неподходящих настройках системы. Например, недавно консультировались с компанией, которая установила сложную систему подачи флюса, но паяльная спайка оставалась с проблемами. Оказалось, что используемый флюс был не оптимален для их конкретных задач – требовался более агрессивный или, наоборот, мягкий состав. Или, возможно, неправильный расход – слишком много или слишком мало флюса, что ведет к образованию излишков или недостаточному смачиванию. Все это, к сожалению, типично.

Часто я вижу ситуации, когда компании сосредотачиваются на дорогостоящем оборудовании, забывая о базовых вещах: правильной подготовке поверхности, выборе подходящего флюса и контроле параметров пайки. Само по себе наличие продвинутой системы подачи флюса не гарантирует высокого качества пайки. Она лишь инструмент, и, как любой инструмент, требует умелого обращения.

Типы автоматических диспенсеров флюса и их особенности

Существует несколько типов автоматических диспенсеров флюса, и выбор зависит от конкретных потребностей производства. Можно выделить ротационные, мембранные и пипетко-подобные системы. Ротационные, как правило, используются для больших объемов и требуют высокой точности. Мембранные более компактны и универсальны. Пипетко-подобные подходят для точной дозировки флюса в труднодоступных местах. Каждый из этих типов имеет свои преимущества и недостатки, и необходимо тщательно взвесить все факторы перед принятием решения. Для крупносерийного производства, например, лучше всего подходят ротационные системы с возможностью интеграции с системами автоматизированного контроля качества. При этом, конечно, стоимость выше.

Что касается выбора конкретного производителя – на рынке представлено множество вариантов. Некоторые производители специализируются на отдельных типах систем подачи флюса, другие предлагают широкий ассортимент продукции. Важно обратить внимание на репутацию производителя, качество сборки оборудования и наличие сервисной поддержки. Компания Qingdao Decent Group, например, предлагала нам неплохие решения для автоматизации, ориентированные на минеральные лаборатории. Они специализируются на оборудовании для тестирования и анализа, и их системы подачи флюса вполне могли бы быть адаптированы для пайки, при грамотной настройке. Более того, их подход – предоставление комплексных решений “под ключ” – может быть полезен для компаний, которые хотят автоматизировать весь процесс пайки, а не только подачу флюса.

Настройка и обслуживание системы подачи флюса

Ключевой аспект – это настройка и обслуживание. Оптимизация параметров подачи флюса – это непрерывный процесс, требующий регулярного мониторинга и корректировки. Необходимо учитывать тип флюса, его вязкость, температуру окружающей среды и другие факторы, которые могут влиять на качество пайки. Не стоит забывать и о регулярной очистке системы подачи флюса, чтобы избежать засоров и загрязнений.

Мы сталкивались с ситуациями, когда из-за пренебрежения обслуживанием, система подачи флюса переставала работать корректно, что приводило к снижению качества пайки и увеличению производственных затрат. Необходимо иметь четкий план технического обслуживания и регулярно проводить проверки системы. Также, важно использовать только рекомендованные производителем запчасти и расходные материалы.

Примеры успешного внедрения и типичные ошибки

В одном из наших проектов мы внедряли автоматическую систему подачи флюса на производстве печатных плат. После тщательной настройки и оптимизации параметров подачи флюса, удалось добиться значительного повышения качества пайки и снижения количества брака. Автоматизация позволила нам сократить время пайки и повысить производительность труда. В другом случае, компания попыталась внедрить систему подачи флюса без предварительной подготовки поверхности печатных плат. В результате, система работала некорректно, а качество пайки оставалось на прежнем уровне. Этот пример показывает, что автоматизация должна быть частью комплексного подхода к производству, а не изолированным мероприятием.

Типичные ошибки при внедрении автоматических диспенсеров флюса – это недооценка важности подготовки поверхности, неправильный выбор флюса, некачественная настройка системы и недостаточное обслуживание. Прежде чем инвестировать в автоматизацию, необходимо тщательно оценить все риски и преимущества, а также разработать четкий план внедрения.

Важность контроля параметров флюса

Не стоит недооценивать влияние параметров флюса на конечный результат. Температура, вязкость, состав – все это имеет значение. Например, использование флюса с высокой летучестью может привести к образованию нежелательных остатков, а флюс с низкой летучестью может плохо смачивать поверхность. Контроль этих параметров и их соответствие требованиям конкретной задачи – залог стабильного и качественного процесса пайки. Использование датчиков и автоматизированных систем контроля состава флюса, безусловно, является плюсом.

Интеграция с системами контроля качества

Для повышения надежности и эффективности системы автоматической подачи флюса, рекомендуется интегрировать ее с системами контроля качества. Это позволит автоматически выявлять дефекты пайки и корректировать параметры подачи флюса в режиме реального времени. Такая интеграция требует дополнительных инвестиций, но она может значительно снизить количество брака и повысить рентабельность производства. Мы видим, что сейчас многие компании стремятся именно к такому решению, понимая, что только комплексный подход может обеспечить конкурентоспособность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лаборатория контейнеров для подготовки образцов холодного сопротивления

Лаборатория контейнеров для подготовки образцов холодного сопротивления -

Мокрая угольная дробилка

Мокрая угольная дробилка -

Тигель шамотный

Тигель шамотный -

Анализатор серы и углерода

Анализатор серы и углерода -

Мобильная контейнерная лаборатория

Мобильная контейнерная лаборатория -

Электрический гидравлический штабелер для тигля

Электрический гидравлический штабелер для тигля -

Лабораторные щековые дробилки

Лабораторные щековые дробилки -

Контейнерная химическая лаборатория

Контейнерная химическая лаборатория -

Пробирный глет

Пробирный глет -

Карбидокремниевые нагреватели

Карбидокремниевые нагреватели -

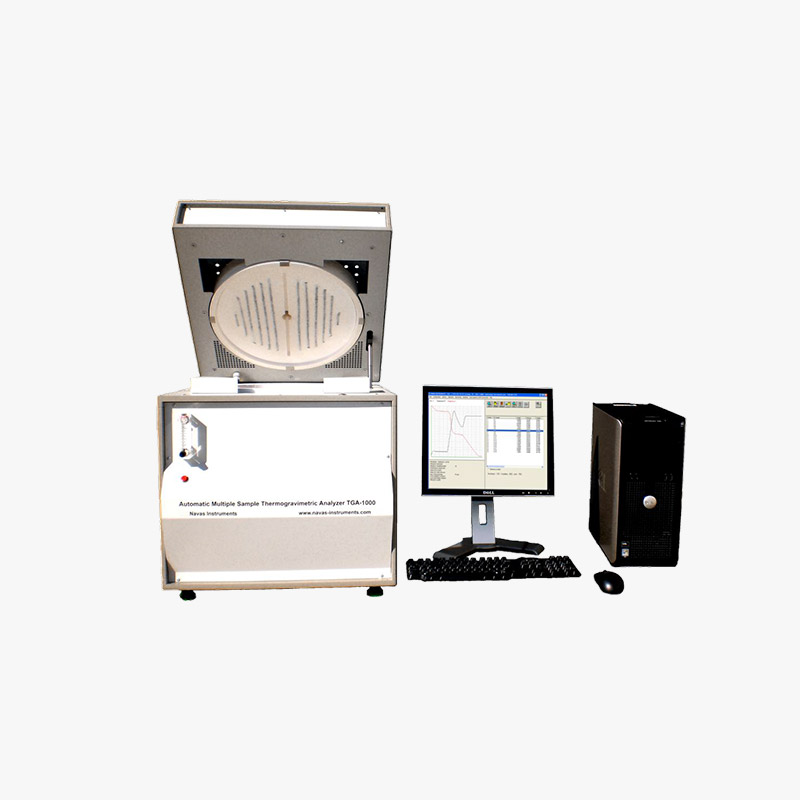

Термогравиметрические анализаторы для нескольких проб

Термогравиметрические анализаторы для нескольких проб -

Истиратель вибрационный чашевый DP2000

Истиратель вибрационный чашевый DP2000

Связанный поиск

Связанный поиск- Бг 3 плавильная печь производители

- Пробирный тигель завод

- Защитные очки для работы производители

- Защитные очки и перчатки цена

- Шкаф лабораторный вытяжной шв 01.00 поставщики

- Автономная рабочая станция завод

- Шкафы вытяжные лабораторные в комплекте поставщики

- Плавильная печь поставщик

- среднечастотная плавильная печь

- Аварийный душ безопасности производители