Автоматический диспенсер флюса производитель

Автоматический диспенсер флюса производитель… звучит как технический жаргон, да? Но на самом деле, это гораздо больше, чем просто словосочетание. Многие считают, что это решение для крупных производств – вроде полупроводниковой промышленности – но это уже не так. Всё больше предприятий, занимающихся микроэлектроникой, лазерной гравировкой, и даже в некоторых случаях в 3D-печати, обращаются к подобным системам. И дело не только в повышении производительности, а часто – в точности и стабильности процессов. Сегодня расскажу о том, что мы наблюдаем на рынке, о подводных камнях и о том, как избежать распространенных ошибок.

Рынок и тенденции: от кастомных решений к модульным платформам

Когда-то автоматические системы подачи флюса были исключительно bespoke – разрабатывались под конкретные нужды заказчика. Это было дорого, трудоемко и требовало глубоких знаний в области флюсов и технологий пайки. Сейчас, благодаря развитию микроэлектроники и проектированию, мы видим сдвиг в сторону более модульных, 'сборных' решений. Конечно, кастомизация остается важной, но есть и готовые платформы, которые можно адаптировать под свои нужды. При этом, растет интерес к системам, интегрируемым с системами контроля качества и автоматизированными линиями.

Первые шаги в этом направлении были связаны с простыми механическими дозаторами, управляемыми микроконтроллерами. Они решали задачу, но не давали стабильности и точности, особенно при работе с разными типами флюсов и меняющихся условиях. Сейчас же мы видим более сложные системы, использующие обратную связь, датчики уровня и контроля вязкости. Это позволяет добиться стабильной подачи флюса даже при изменении температуры и давления. И, конечно, в модульных системах критична совместимость с различными типами флюсов – от традиционных спиртовых до более современных, экологичных.

Например, мы как-то работали с компанией, которая производила печатные платы для автомобильной промышленности. Они столкнулись с проблемой неконсистентности пайки из-за неравномерной подачи флюса. Сначала они пытались оптимизировать существующую систему с помощью калибровки и ручной настройки. Эффект был незначительным. В итоге мы предложили им систему с индивидуальной подачей для каждой паяльной точки, контролируемую по температуре и давлению. После внедрения производительность выросла на 20%, а количество брака – на 15%.

Основные проблемы и как их решать

Одна из распространенных проблем – это выбор подходящего флюса для конкретной задачи. Флюсы бывают разной химической природы, с разной температурой активации, растворимостью и токсичностью. Неправильный выбор флюса может привести к плохой адгезии, образованию отложений и коррозии. Важно учитывать не только материал печатной платы и компонентов, но и условия эксплуатации готового изделия.

Еще одна проблема – это засорение системы подачи флюса. Флюсы, особенно содержащие органические компоненты, могут засыхать и образовывать отложения в трубках и дозаторах. Для решения этой проблемы важно использовать фильтры и регулярно проводить очистку системы. Оптимально – автоматизированную очистку, интегрированную в систему.

И, конечно, не стоит забывать о безопасности. Флюсы часто содержат агрессивные химические вещества, которые могут быть опасны для здоровья. Важно обеспечить надлежащую вентиляцию помещения, использовать средства индивидуальной защиты и соблюдать правила обращения с химическими веществами. Это не просто нормативные требования – это вопрос ответственности.

Контроль вязкости флюса: мало кому это важно, а нужно.

Часто производители забывают о контроле вязкости флюса. Она напрямую влияет на то, как хорошо флюс растекается и покрывает поверхность. Слишком густой флюс будет плохо растекаться, а слишком жидкий – может вытекать из паяльной точки. Сейчас существуют датчики вязкости, которые позволяют в режиме реального времени контролировать вязкость флюса и корректировать его подачу. Это особенно важно при работе с флюсами, чувствительными к температуре.

Поставщики и производители: что выбрать?

Рынок автоматические диспенсеры флюса производитель достаточно разнообразен. Есть как крупные международные компании, так и небольшие российские фирмы. При выборе поставщика важно учитывать не только цену, но и качество оборудования, уровень сервиса и наличие запасных частей. Важно также убедиться, что поставщик имеет опыт работы с вашим типом продукции и может предложить индивидуальные решения.

На рынке представлены различные типы систем – от простых механических до сложных автоматизированных. Выбор системы зависит от ваших потребностей и бюджета. Не стоит гнаться за самым дешевым вариантом – часто это приводит к проблемам в будущем. Лучше инвестировать в надежное оборудование, которое прослужит вам долгие годы.

Мы сами некоторое время экспериментировали с несколькими российскими производителями, но в итоге остановились на сотрудничестве с компанией, специализирующейся на решениях для микроэлектроники. Их оборудование оказалось более гибким и адаптируемым под наши нужды. (У них есть сайт: https://www.decent-group.ru. Они действительно предлагают комплексные решения). Нам важно не просто купить диспенсер, а получить комплексное решение, включающее в себя поставку флюсов, обучение персонала и техническую поддержку.

Перспективы развития и что ждет нас в будущем

В будущем мы ожидаем дальнейшее развитие автоматических систем подачи флюса в сторону интеграции с системами искусственного интеллекта. Это позволит автоматизировать процесс оптимизации параметров подачи флюса и повысить качество пайки. Также мы ожидаем появления новых типов флюсов, более экологичных и безопасных для здоровья. И, конечно, будет расти спрос на системы, способные работать с разными типами компонентов и материалов.

Важно следить за тенденциями рынка и не бояться экспериментировать. Автоматические системы подачи флюса – это не просто модный тренд, это необходимость для предприятий, стремящихся к повышению производительности и качества продукции. Если вы задумываетесь об автоматизации процесса пайки, то сейчас самое время начать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лабораторная графитовая электрическая плита

Лабораторная графитовая электрическая плита -

Муфельная печь огнеупорная камера

Муфельная печь огнеупорная камера -

Ручной гидравлический штабелер для тигля

Ручной гидравлический штабелер для тигля -

Глиняный графитовый тигель

Глиняный графитовый тигель -

Анализатор серы и углерода

Анализатор серы и углерода -

Многопробирочный вортекс

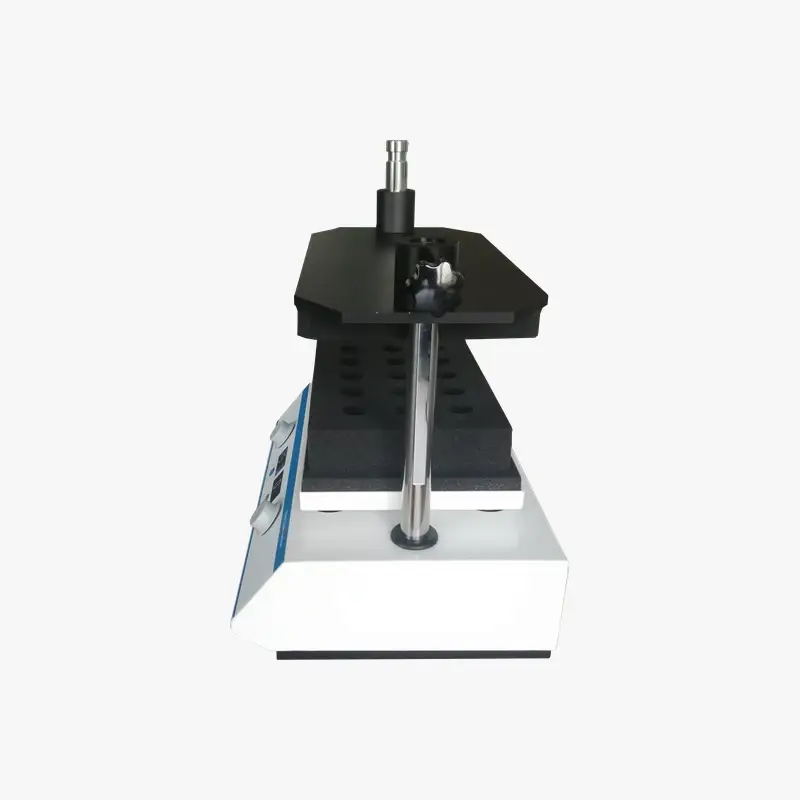

Многопробирочный вортекс -

Стандартное тестовое сито

Стандартное тестовое сито -

Лабораторные щековые дробилки

Лабораторные щековые дробилки -

Трехмерный микшер

Трехмерный микшер -

Двойная валковая дробилка

Двойная валковая дробилка -

Кольцевая мельница

Кольцевая мельница -

Лабораторный вытяжной шкаф

Лабораторный вытяжной шкаф

Связанный поиск

Связанный поиск- очки закрытые защитные с вентиляцией

- Плавильная печь сканворд поставщик

- Бг 3 плавильная печь производитель

- автономная рабочая станция

- Шкаф вытяжной лабораторный кислотостойкий основная страна покупателя

- Солнца защитные очки завод

- Очки защитные поликарбонат заводы

- Плавильная печь геншин цена

- Шкаф лабораторный вытяжной шлв 1 поставщик

- Стандартное испытательное сито поставщики