Высокотемпературные плавильные печи заводы

Высокотемпературные плавильные печи заводы… Часто люди думают, что это просто установка печи и все готово. Но это далеко не так. Реальность гораздо сложнее и требует глубокого понимания процессов, материалов и, конечно, опыта. Именно об этом и пойдет речь – не о теоретических знаниях, а о том, что мы видим на практике, о проблемах, с которыми сталкивались, и о решениях, которые нашли. Это не руководство, скорее – обрывки опыта, наблюдения, попытка систематизировать знания, которые накапливались годами работы в этой сфере.

Что скрывается за 'высокой температурой'?

Люди часто недооценивают сложность работы с действительно высокими температурами. Недостаточно просто иметь печь, способную нагреть металл до нужной точки. Важно понимать, как этот нагрев происходит, как поддерживать стабильную температуру в течение длительного времени, как бороться с тепловыми напряжениями, и, что немаловажно, как обеспечить безопасность персонала. Один из самых распространенных просчетов – это недооценка тепловых расширений и сжатий материалов. Особенно это критично при работе с чугуном или другими металлами с большим коэффициентом теплового расширения. Мы видели случаи, когда печь просто трескалась из-за неравномерного нагрева, что приводило к дорогостоящему ремонту и простоям.

Важен выбор материала для футеровки. Не все огнеупоры одинаково хорошо справляются с разными типами металлов и разными условиями эксплуатации. Использование неподходящего футеровки может привести к преждевременному износу печи, увеличению затрат на обслуживание и даже к ее выходу из строя. Например, для работы с титановыми сплавами нужен совершенно другой тип футеровки, чем для обработки стали. Помню, однажды мы работали с заказом на плавку титана. Клиент выбрал поставщика футеровки, исходя только из цены, а не из характеристик. В итоге футеровка прослужила всего несколько месяцев, потребовался капитальный ремонт печи. Это был горький урок.

Основные типы высокотемпературных печей: плюсы и минусы

Существуют различные типы высокотемпературных печей: индукционные, электрические, газовые, комбинированные. Каждый тип имеет свои преимущества и недостатки. Индукционные печи, например, отличаются высокой точностью нагрева и быстрым разогревом. Однако они требуют сложного оборудования и квалифицированного персонала. Газовые печи, с другой стороны, дешевле в эксплуатации, но менее точны в управлении температурой. Мы, например, часто выбираем газовые печи для небольших заказов, где точность нагрева не является критичным фактором. Для более крупных и сложных заказов предпочитаем электрические печи, особенно если требуется поддержание стабильной температуры в течение длительного времени.

Еще один важный аспект – энергоэффективность. Высокотемпературные печи потребляют много энергии, поэтому важно выбирать модели, которые максимально эффективно используют топливо или электроэнергию. В последнее время все большую популярность приобретают печи с системой рекуперации тепла. Они позволяют использовать тепло отходящих газов для предварительного нагрева воздуха или топлива, что значительно снижает энергозатраты. Это не просто тренд, это необходимость, учитывая растущие цены на энергоресурсы.

Практические проблемы: от футеровки до системы контроля

Помимо выбора типа печи и материалов, существует ряд других практических проблем, которые необходимо учитывать. Например, это вопросы обслуживания и ремонта. Высокотемпературные печи требуют регулярного технического обслуживания, чтобы обеспечить их надежную и безопасную работу. Это включает в себя проверку и замену футеровки, очистку нагревательных элементов, регулировку системы контроля температуры и т.д. Мы работаем с различными производителями печей, и каждый из них имеет свои особенности обслуживания. Иногда бывает сложно найти квалифицированных специалистов, способных выполнить ремонт печи в кратчайшие сроки.

Система контроля температуры – это, пожалуй, один из самых важных компонентов высокотемпературной печи. Она должна обеспечивать точное и стабильное поддержание температуры в заданных пределах. Современные системы контроля температуры обычно основаны на термопарах или пироэлектрических датчиках. Они позволяют отслеживать температуру в различных точках печи и автоматически регулировать подачу топлива или электроэнергии. Но даже самая современная система контроля температуры требует регулярной калибровки и проверки. Неправильная настройка системы контроля температуры может привести к перегреву печи, повреждению материалов и даже к аварии. И, знаете, часто проблема не в самой системе, а в неправильном ее использовании или неквалифицированной настройке.

Пример из практики: оптимизация процесса плавки стали

Недавно мы работали с компанией, которая производит мелкие детали из стали. Они испытывали проблемы с качеством стали – она получалась с неоднородной структурой и повышенным содержанием примесей. После анализа процесса плавки мы пришли к выводу, что проблема заключается в неравномерном нагреве металла. Печь была не способна обеспечить стабильную температуру во всем объеме металла, что приводило к неоднородности структуры. Мы предложили им установить более современную печь с системой рекуперации тепла и системой контроля температуры, основанной на термопарах. После установки новой печи качество стали значительно улучшилось, а затраты на производство снизились. Это был хороший пример того, как правильный выбор оборудования и грамотная настройка могут решить многие проблемы.

Взгляд в будущее: инновации в сфере высокотемпературного оборудования

Сфера высокотемпературных плавильных печей заводы постоянно развивается. Появляются новые технологии, новые материалы, новые решения. Например, сейчас активно разрабатываются печи с использованием искусственного интеллекта для автоматической оптимизации процесса плавки. Такие печи способны самостоятельно регулировать температуру, подачу топлива и другие параметры, чтобы обеспечить максимальную эффективность и качество продукции. Или печи, работающие на возобновляемых источниках энергии, которые становятся все более востребованными в связи с растущим вниманием к экологической безопасности. Конечно, внедрение этих инноваций требует значительных инвестиций, но в долгосрочной перспективе они могут значительно повысить конкурентоспособность предприятий, занимающихся плавкой металлов.

И напоследок, небольшой совет: не стоит экономить на качестве оборудования и материалов. Это может показаться дорогостоящим решением на первый взгляд, но в конечном итоге это окупится за счет снижения затрат на обслуживание и ремонт, повышения качества продукции и увеличения срока службы печи. А еще – важно сотрудничать с надежными поставщиками и квалифицированными специалистами, которые смогут предложить вам оптимальное решение для вашей конкретной задачи. Ведь в мире высокотемпературных плавильных печей заводы, как и в любом другом бизнесе, важен не только продукт, но и партнер.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

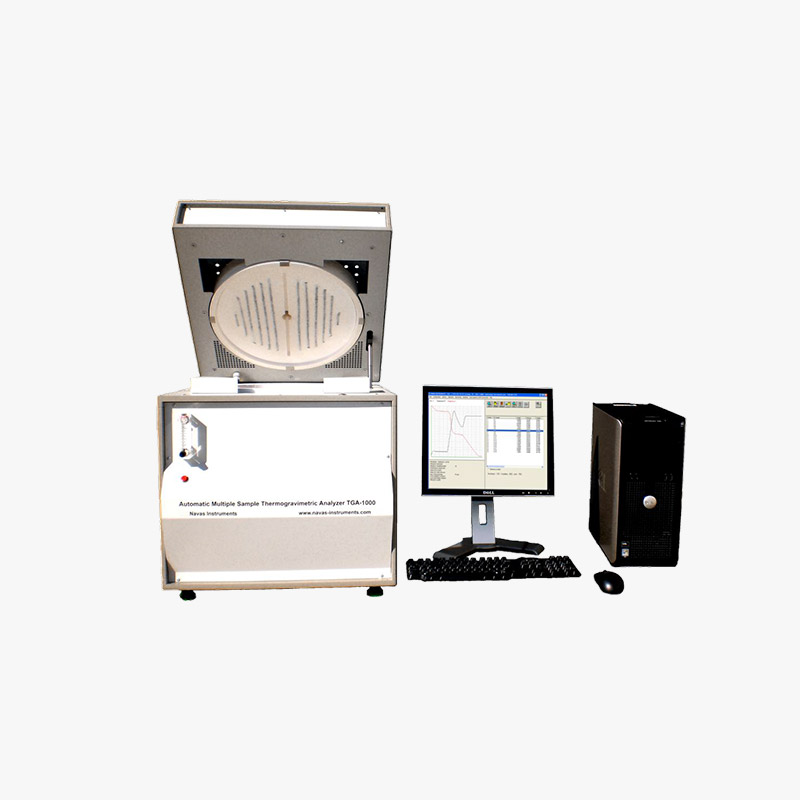

Муфельная печь огнеупорная камера

Муфельная печь огнеупорная камера -

Порошок серы

Порошок серы -

Трехмерный микшер

Трехмерный микшер -

Ручной гидравлический штабелер для тигля

Ручной гидравлический штабелер для тигля -

Кольцевая мельница

Кольцевая мельница -

Лаборатория анализа горных пород и минералов в контейнерах

Лаборатория анализа горных пород и минералов в контейнерах -

Флюс для анализа огня

Флюс для анализа огня -

Кальцинированной соды

Кальцинированной соды -

Лабораторная молотковая дробилка

Лабораторная молотковая дробилка -

Угловая дробилка

Угловая дробилка -

Электрическая сушильная печь

Электрическая сушильная печь -

Термостойкая защитная одежда

Термостойкая защитная одежда

Связанный поиск

Связанный поиск- Защитное покрытие очки поставщик

- Очки защитные росомз производители

- Автоматический диспенсер флюса поставщик

- Флюс для пробирного анализа цена

- Электрическая плавильная печь tech reborn поставщики

- Очки защитные 1 завод

- Плавильная печь геншин завод

- Шкаф вытяжной лабораторный 1500 основная страна покупателя

- Печь плавильная ювелирная поставщики

- Магнезиевая капеля заводы