индукционная плавильная печь

Индукционная плавильная печь – сейчас повсюду. Маркетинг на этом рынке просто зашкаливает, обещают эффективность, экологичность, минимальное потребление энергии… И это правда, в общем-то. Но реальность часто оказывается сложнее красивых обещаний. Сегодня хочу поделиться своим опытом, как профессионала, который не просто знает про эти печи, а регулярно с ними работает. Расскажу про то, что работает хорошо, а что вызывает вопросы, про типичные ошибки и про те моменты, которые не всегда попадают в рекламные буклеты. Попытаюсь быть максимально честным, без излишней пафосности и заученных фраз.

Что такое индукционная плавильная печь – и что от нее ждать

Начнем с базового. В отличие от традиционных печей, использующих нагрев с помощью электрического тока, индукционная печь нагревает непосредственно материал, за счет электромагнитного поля. Это, на бумаге, идеально: мгновенный нагрев, высокая точность, минимальное загрязнение окружающей среды. Теоретически, это и так, на практике… все не так однозначно. Важно понимать, что эффективность индукционной плавильной печи сильно зависит от материала, температуры и других параметров процесса. Например, с некоторыми металлами (например, с алюминием) все прекрасно, а вот с другими (например, с высокоуглеродистой сталью) могут возникнуть сложности с равномерным нагревом.

При выборе индукционной плавильной печи необходимо учитывать несколько ключевых факторов: мощность, рабочий объем, тип системы охлаждения, точность регулировки температуры и, конечно же, стоимость. Не стоит ориентироваться только на цену – лучше потратить немного больше на надежное оборудование, чем потом переплачивать на ремонт или за замену.

Какие проблемы возникают в работе с индукционной плавильной печью

Самый распространенный вопрос, с которым сталкиваются начинающие пользователи – это обеспечение равномерного нагрева. Особенно это актуально при работе с большими объемами металла или с металлами сложной структуры. Неравномерный нагрев приводит к образованию горячих точек, что негативно сказывается на качестве расплава и увеличивает риск деформации металла. Для решения этой проблемы используются различные технологии, такие как многозональный нагрев, использование специальных индукторов и автоматическая система контроля температуры. Однако, даже с этими технологиями, необходимо тщательно контролировать процесс плавки и регулярно проводить диагностику оборудования.

Еще одна проблема – это образование индукционной пробки. Это явление связано с тем, что при резком изменении параметров процесса (например, при внесении нового металла) в индукторе возникает кратковременный разряд, который может повредить оборудование. Чтобы избежать этого, необходимо использовать специальные алгоритмы управления и постепенно изменять параметры процесса. К тому же, рекомендуется использовать индукторы с повышенной прочностью и термостойкостью.

Практический пример: плавка цветных металлов

Недавно мы работали с клиентом, который занимался плавкой цветных металлов – цинка и свинца. Они приобрели индукционную плавильную печь среднего размера, с мощностью около 100 кВт. Первые месяцы работы были связаны с постоянными проблемами с неравномерным нагревом и образованием индукционной пробки. Оказалось, что они не учли особенности материала и не использовали правильные настройки оборудования. После консультации с нами и внесения корректировок в процесс плавки, ситуация значительно улучшилась. Мы оптимизировали параметры нагрева, установили систему контроля температуры и разработали алгоритм управления, который предотвращал образование индукционной пробки. Теперь они могут плавить цветные металлы с высокой эффективностью и качеством, без каких-либо проблем.

Этот пример показывает, что выбор индукционной плавильной печи – это только первый шаг. Важно также правильно настроить оборудование и оптимизировать процесс плавки, чтобы добиться максимальной эффективности и качества. И, конечно же, необходимо иметь команду квалифицированных специалистов, которые смогут обеспечить техническую поддержку и обслуживание оборудования.

Особенности обслуживания индукционной плавильной печи

Обслуживание индукционной плавильной печи отличается от обслуживания традиционных печей. Оно включает в себя регулярную проверку состояния индуктора, системы охлаждения и системы управления. Важно следить за чистотой оборудования и своевременно проводить замену изношенных деталей. Рекомендуется проводить профилактическое обслуживание не реже одного раза в год, а также после каждого крупного ремонта. Мы в Qingdao Decent Group предлагаем комплексные услуги по обслуживанию индукционных плавильных печей, включая диагностику, ремонт и техническое обслуживание.

Будущее индукционных плавильных печей

Индустрия индукционных плавильных печей постоянно развивается. Появляются новые технологии, такие как использование искусственного интеллекта для управления процессом плавки, автоматическая система контроля качества расплава и интеграция с другими системами автоматизации. В будущем можно ожидать, что индукционные плавильные печи станут еще более эффективными, экологичными и надежными. Мы в Qingdao Decent Group следим за всеми новыми тенденциями в этой области и постоянно совершенствуем наши продукты и услуги.

Конечно, это лишь мои наблюдения и опыт. Каждый случай индивидуален, и важно учитывать все факторы при выборе и использовании индукционной плавильной печи. Надеюсь, что эта статья была вам полезна.

Компания Qingdao Decent Group стремится предоставлять комплексные решения “под ключ” для минеральных лабораторий, включая исследование и проектирование, производство и закупку полного комплекта оборудования, инструментов и расходных материалов, пусконаладочные работы и доставку, установку и наладку на месте, обучение и консультации по эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лабораторная посуда

Лабораторная посуда -

Тигельный галтовочный

Тигельный галтовочный -

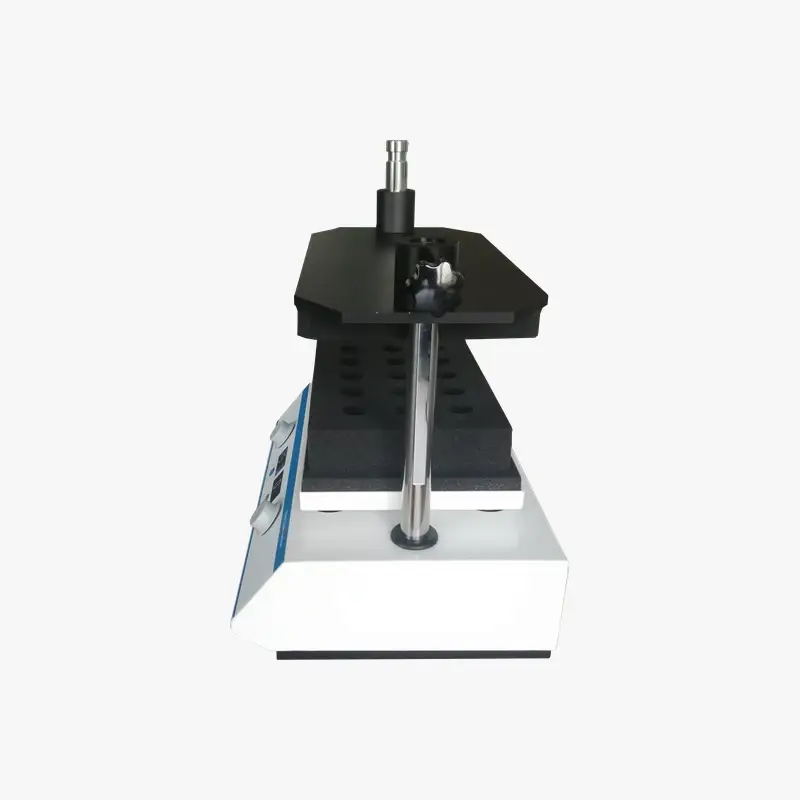

Настольный поворотный делитель проб DRSD05

Настольный поворотный делитель проб DRSD05 -

Стандартное тестовое сито

Стандартное тестовое сито -

Аналитическая просеивающая машина

Аналитическая просеивающая машина -

Фосфорная кислота

Фосфорная кислота -

Инструменты для пробирный анализ

Инструменты для пробирный анализ -

Размольные гарнитуры кольцевых мельниц

Размольные гарнитуры кольцевых мельниц -

Истиратель вибрационный чашевый DP2000

Истиратель вибрационный чашевый DP2000 -

Автономная рабочая станция DSW350

Автономная рабочая станция DSW350 -

Встроенная система пробоподготовки

Встроенная система пробоподготовки -

Электрический гидравлический штабелер для тигля

Электрический гидравлический штабелер для тигля

Связанный поиск

Связанный поиск- Лабораторная мельница-измельчитель заводы

- Шкафы вытяжные лабораторные в комплекте заводы

- Стандартное испытательное сито цена

- Очки защитные зн11 поставщик

- Очки защитные поликарбонат производители

- Очки защитные от излучения поставщик

- плавильная печь

- Контейнерная химическая лаборатория поставщик

- Небольшая тигельная плавильная печь поставщик

- Плавильная печь cyclic заводы