Литье печь плавильная заводы

Обычно, когда говорят о литейных печах, вспоминают большие, громоздкие конструкции, работающие на газе или мазуте. И это, конечно, правда. Но, на мой взгляд, часто упускают из виду тонкости, связанные с оптимизацией процесса плавки и, как следствие, с качеством получаемого металла. Многие считают, что достаточно купить печь, а дальше все будет идти своим чередом. Ошибаются. Качество металла напрямую зависит от точного контроля температуры, состава атмосферы внутри печи и, конечно же, от правильного выбора печи под конкретную задачу. Я работал с разными типами заводов по литью, видел и успешно реализованные проекты, и те, что не оправдали ожиданий. Именно этот опыт я и хочу немного поделиться.

Обзор: Что нужно знать о современной литейной печи

Современные плавильные заводы предъявляют все более высокие требования к энергоэффективности, экологичности и, конечно, качеству металла. Просто нагреть металл – это уже недостаточно. Мы говорим о создании идеальной химической среды, о точной регулировке теплового режима, об использовании специальных добавок и шлаков. Это сложная система, в которой все взаимосвязано.

По сути, существует несколько основных типов литейных печей: индукционные, электродуговые, регенеративные, мазутные. Каждый тип имеет свои преимущества и недостатки. Выбор зависит от металла, который вы планируете плавить, от объема производства и от ваших экономических возможностей. Например, для стали чаще используют электродуговые печи, а для цветных металлов – индукционные.

Электродуговые печи: проверенная временем надежность

Электродуговые печи – это, пожалуй, самый распространенный тип печей в металлургических заводах. Они отличаются высокой мощностью и способностью плавить различные металлы, включая сталь, чугун, медь и алюминий. Главный плюс – относительно простая конструкция и высокая надежность. Но и недостатки есть: высокое энергопотребление и необходимость в большом объеме электроэнергии.

Я помню один случай на одном из предприятий, где после модернизации электродуговой печи удалось снизить энергозатраты на 15%. Все дело было в оптимизации системы охлаждения и в использовании более эффективных электродов. Это показало, что даже небольшие изменения могут дать существенный результат.

Индукционные печи: точность и контроль

Индукционные печи – это более современный тип печей, который обеспечивает более точный контроль температуры и химического состава металла. Они используют электромагнитную индукцию для нагрева металла, что позволяет избежать окисления и других нежелательных процессов. Особенно хорошо они подходят для плавки цветных металлов и сплавов.

Проблема индукционных печей, как правило, связана с необходимостью использовать специальные, дорогие катушки. Их нужно регулярно обслуживать, а в случае поломки – замена может быть довольно затратной. При этом, правильный расчет мощности и конструкция катушек позволяют значительно увеличить срок службы оборудования.

Проблемы и решения: Что часто идет не так?

Одним из самых распространенных проблем, с которыми сталкиваются заводы по производству литейных изделий, является некачественная плавка. Причин может быть много: неправильный выбор шлака, недостаточное перемешивание металла, загрязнение печи, ошибки в регулировке температуры. В итоге получается металл с дефектами, что приводит к браку продукции и убыткам.

Я видел случаи, когда из-за неправильного выбора шлака получался металл с повышенным содержанием вредных примесей. Решение – тщательно подбирать шлак в зависимости от состава металла и целей литья. И, конечно, контролировать его качество и чистоту.

Контроль атмосферы в печи: важный фактор качества

Контроль атмосферы внутри печи – это критически важный фактор, влияющий на качество металла. Необходимо поддерживать оптимальную концентрацию кислорода, углерода и других газов. Для этого используют специальные системы продувки печи аргоном или другими инертными газами. Это особенно важно при плавке высоколегированных сталей.

Иногда, даже небольшие изменения в составе атмосферы могут привести к серьезным дефектам металла. Например, повышенное содержание кислорода может привести к образованию газовых пор, а недостаток углерода – к снижению прочности.

Опыт Qingdao Decent Group: Комплексный подход к решению задач

Qingdao Decent Group, компания, специализирующаяся на поставке решений для минеральных лабораторий и оборудования для анализа металлов, предлагает не только печи, но и полный комплекс услуг: от проектирования и монтажа до обучения и технической поддержки. Они подходят к каждой задаче индивидуально, учитывая все особенности производства и требования клиента. Их комплексный подход, на мой взгляд, является одним из ключевых факторов успеха.

Я лично знаком с несколькими проектами Qingdao Decent Group. Они продемонстрировали высокий уровень профессионализма и внимательного отношения к деталям. Они не просто продают оборудование, они помогают клиентам решать их проблемы и повышать эффективность производства. Их подход в проектировании плавильных заводов, учитывающий энергоэффективность и экологичность, вполне соответствует современным требованиям.

Перспективы развития: Энергоэффективность и автоматизация

В будущем производство литейной продукции будет все больше ориентироваться на энергоэффективность и автоматизацию. Ожидается, что будут разрабатываться новые типы печей с более высоким КПД и более сложными системами управления. Автоматизация процессов позволит снизить влияние человеческого фактора и повысить стабильность производства.

Например, уже сейчас появляются печи, которые способны самостоятельно регулировать состав атмосферы и поддерживать оптимальную температуру. Использование искусственного интеллекта для контроля качества металла – это уже не будущее, а настоящее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контейнерная химическая лаборатория

Контейнерная химическая лаборатория -

Электрическая сушильная печь

Электрическая сушильная печь -

Высокотемпературная муфельная печь

Высокотемпературная муфельная печь -

Лабораторная молотковая дробилка

Лабораторная молотковая дробилка -

Купеляционные печи

Купеляционные печи -

Лаборатория анализа горных пород и минералов в контейнерах

Лаборатория анализа горных пород и минералов в контейнерах -

Слитки блоки

Слитки блоки -

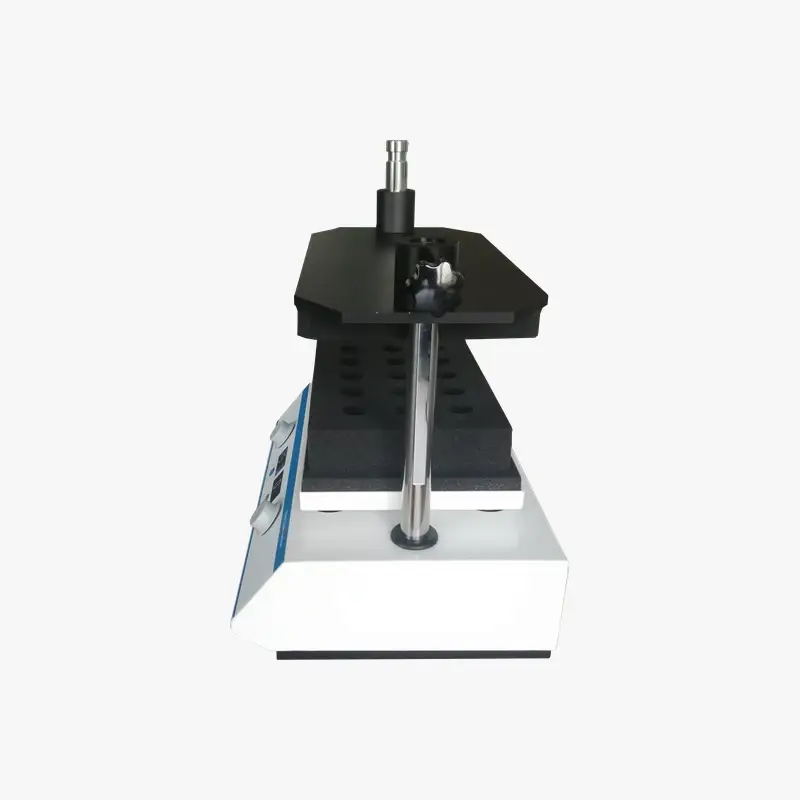

Многопробирочный вортекс

Многопробирочный вортекс -

Молотковая дробилка с лезвиями

Молотковая дробилка с лезвиями -

Ударопоглощающая контейнерная лаборатория

Ударопоглощающая контейнерная лаборатория -

Газопромыватель для кислых газов

Газопромыватель для кислых газов -

Мокрая угольная дробилка

Мокрая угольная дробилка

Связанный поиск

Связанный поиск- Установка пылеудаления серии производители

- Стол шкаф вытяжной лабораторный производители

- Стол шкаф вытяжной лабораторный основная страна покупателя

- Шкаф лабораторный стационарный вытяжной производитель

- Термостойкие алюминизированные перчатки производители

- печи плавильные золото

- Лабораторные вытяжные шкафы для хим лабораторий основная страна покупателя

- Электрическая плавильная печь цена

- Очки защитные лазерные поставщик

- Плавильная печь 5 завод