Очки защитные закрытые с непрямой вентиляцией производители

Многие считают, что защитные очки закрытого типа – это просто предмет, обеспечивающий защиту глаз. Но на самом деле, выбор модели, особенно с непрямой вентиляцией, – это целое искусство, связанное с комфортом, эффективностью и долговечностью. И зачастую, производители сталкиваются с довольно неожиданными проблемами. Попробую поделиться опытом, который мы набирали в Qingdao Decent Group, занимаясь производством и разработкой этого оборудования.

Зачем нужна непрямая вентиляция? Проблема конденсата

Первое, что часто возникает в обсуждениях – это необходимость вентиляции. Но если посмотреть на ситуацию реалистично, то открытые очки, безусловно, обеспечивают лучшую циркуляцию воздуха. Однако, в большинстве лабораторных условий это нежелательно. Потому что даже небольшое изменение температуры или влажности может привести к образованию конденсата внутри линз. Представьте, насколько это неприятно и, что важнее, как это может повлиять на точность измерений! Конденсат может искажать изображение, загрязнять линзы, а в некоторых случаях даже повредить оборудование, если применить неверные методы очистки.

Мы долго экспериментировали с различными системами вентиляции, и именно непрямая оказалась наиболее эффективной. Суть в том, чтобы создать воздушный зазор между линзами и ликом пользователя, позволяя воздуху циркулировать, но не попадая непосредственно на глаза. Это позволяет избежать образования конденсата, обеспечивая при этом достаточный уровень комфорта.

И вот тут возникает еще одна сложность: конструкция. Необходимо обеспечить достаточную вентиляцию, не жертвуя при этом прочностью и герметичностью очков. Это баланс, который требует тщательного проектирования и использования качественных материалов. Например, мы часто используем поликарбонатные линзы высокой прочности, а корпус – термопластичные полимеры с добавками, повышающими устойчивость к химическим веществам и УФ-излучению. Это критически важно, особенно если очки предназначены для использования в лабораториях с агрессивными средами.

Материалы: что важно учитывать

Выбор материала – это, пожалуй, один из самых важных этапов. От него зависит не только долговечность, но и безопасность пользователя. Мы используем различные типы пластика для изготовления корпуса, выбирая те, что обладают высокой ударопрочностью, устойчивостью к химическим веществам и термостойкостью. Не стоит экономить на этих параметрах. Дешевый пластик может треснуть или деформироваться при попадании химикатов, что может привести к серьезным травмам.

Что касается линз, то в большинстве случаев мы используем поликарбонат. Он обладает высокой прочностью и устойчивостью к царапинам. Но не всегда поликарбонат подходит для всех условий. В некоторых случаях, когда требуется высокая оптическая чистота, лучше использовать закаленное стекло. Однако стекло более хрупкое и требует более осторожного обращения. Именно поэтому выбор материала всегда делается с учетом конкретных требований и условий эксплуатации.

Заметили, как часто в описаниях продукции пишут о 'высокой оптической чистоте'? Это не просто маркетинговый ход. Оптическая чистота линз – это критически важный параметр, особенно при работе с микроскопами или другими оптическими приборами. Небольшие дефекты линз могут искажать изображение и снижать точность измерений.

Процесс производства: от проектирования до контроля качества

Наш производственный процесс начинается с проектирования. Мы используем современные программы 3D-моделирования, чтобы создать точную модель очков. Далее, мы изготавливаем прототипы и проводим испытания. Этот процесс может занять несколько недель, но он необходим для выявления возможных проблем и внесения необходимых изменений.

После утверждения дизайна, мы переходим к производству. Это включает в себя литье под давлением корпуса, полировку линз и сборку готовых очков. Каждый этап производства проходит строгий контроль качества. Мы используем различные методы контроля, включая визуальный осмотр, проверку геометрических размеров и испытания на прочность.

Контроль качества – это не только проверка готовой продукции, но и контроль качества используемых материалов. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия на свою продукцию. Это позволяет нам быть уверенными в качестве используемых материалов и готовых изделий.

Возникшие сложности и их решения. Примеры из практики

Помню один случай, когда у нас возникли проблемы с герметичностью очков. После испытаний было обнаружено, что в некоторых местах между линзами и ликом пользователя образуется небольшой зазор. Это приводило к образованию конденсата и снижению комфорта. Мы провели анализ конструкции и выяснили, что проблема была связана с неточностью обработки корпуса. Мы внесли изменения в производственный процесс и после повторных испытаний проблема была решена.

Еще одна сложность – это выбор подходящего клея для склейки линз и корпуса. Неправильный клей может быть недостаточно прочным или устойчивым к химическим веществам. Мы провели множество испытаний различных клеев и выбрали тот, который наилучшим образом соответствует нашим требованиям.

Иногда встречаются запросы от клиентов на нестандартные решения. Например, нужны очки с определенным типом линз или с дополнительными функциями, такими как встроенная подсветка или защита от ультрафиолетового излучения. В таких случаях мы готовы разработать индивидуальное решение, учитывая все пожелания клиента.

В заключение: будущее защитные очки закрытого типа

Рынок защитные очки закрытого типа постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству продукции. Мы в Qingdao Decent Group стремимся быть в курсе всех последних тенденций и предлагать своим клиентам самые современные и эффективные решения. Наше стремление к качеству, комфорту и долговечности позволяет нам занимать прочные позиции на рынке и завоевывать доверие клиентов по всему миру.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тигельный галтовочный

Тигельный галтовочный -

Флюс для анализа огня

Флюс для анализа огня -

Лабораторная молотковая дробилка

Лабораторная молотковая дробилка -

Автономная рабочая станция DSW350

Автономная рабочая станция DSW350 -

Молотковая дробилка с лезвиями

Молотковая дробилка с лезвиями -

Электрический гидравлический штабелер для тигля

Электрический гидравлический штабелер для тигля -

Кольцевая мельница

Кольцевая мельница -

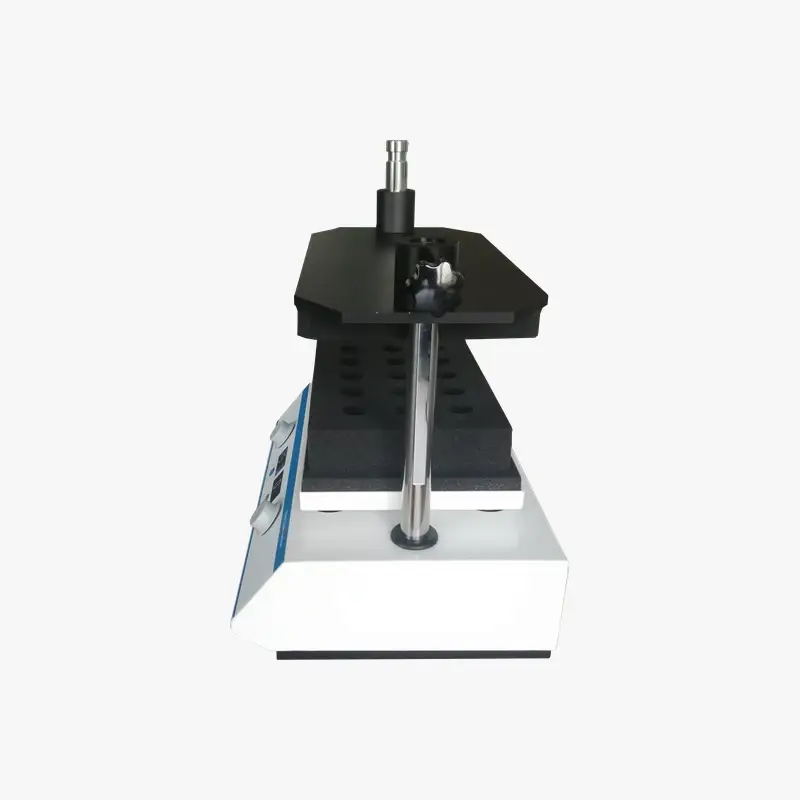

Многопробирочный вортекс

Многопробирочный вортекс -

Трехмерный микшер

Трехмерный микшер -

Двойная валковая дробилка

Двойная валковая дробилка -

Поворотный делитель проб

Поворотный делитель проб -

Пробирная лаборатория с 40-футовым контейнером

Пробирная лаборатория с 40-футовым контейнером

Связанный поиск

Связанный поиск- Очки строительные защитные поставщики

- Uvex очки защитные цена

- Типы защитных очков завод

- Защитные очки производитель

- Бг 3 плавильная печь поставщики

- Плавильная печь на английском производители

- Автоматический диспенсер флюса основная страна покупателя

- Плавильная печь 6 производители

- Домашняя плавильная печь цена

- Окпд 2 шкаф вытяжной лабораторный поставщик