Плавильная печь сканворд заводы

Все часто говорят о 'плавильных печах' и 'заводах', как о чем-то сложном и огромном. Но на самом деле, все начинается с понимания нюансов, с мелочей, которые зачастую упускают из виду. За годы работы с плавильными печами различных типов, от небольших цеховых до промышленных агрегатов, я убедился, что успешное проектирование и эксплуатация – это не только мощное оборудование, но и глубокое знание процессов, материалов и, конечно, реальных проблем, с которыми сталкиваются наши клиенты. И да, часто этот процесс напоминает попытку собрать слова в сканворде – нужно найти нужные детали и правильно их расположить, чтобы получилась целостная картина.

От теоретических знаний к практическому применению

Теоретические основы – это прекрасно, конечно. Формулы теплопередачи, характеристики различных металлов, алгоритмы процессов плавления – все это необходимо. Но пока ты сидишь над расчетами, реальный завод живет своей жизнью, с ее непредвиденными обстоятельствами и постоянной гонкой за эффективностью. Например, часто встречаются ситуации, когда расчетная мощность печи недостаточно для работы с конкретной маркой металла. Мы однажды столкнулись с подобной проблемой при реализации проекта для горнодобывающего предприятия в Сибири. Изначально печь проектировалась для плавления железа, но после нескольких тестовых запусков выяснилось, что с использованием этого металла она перегревается, что приводит к снижению срока службы футеровки. Пришлось пересмотреть конструкцию печи и подобрать другие параметры работы. Такие ситуации – это нормально, это часть работы. Главное – уметь быстро адаптироваться.

Проблемы с футеровкой и ее влияние на процесс

Футеровка – это, пожалуй, один из самых 'известных' проблемных элементов плавильных печей. Выбор материала, правильная установка, соблюдение технологии – все это критически важно для долговечности и эффективности печи. Мы регулярно видим проблемы, связанные с некачественной футеровкой, что приводит к снижению производительности, увеличению затрат на ремонт и, в конечном итоге, к остановке производства. Чаще всего причина – неправильный выбор материала, не соответствующего составу металлов, которые плавят. Иногда – ошибки при монтаже, приводящие к образованию трещин и сколов. Недавно нам пришлось решать проблему с футеровкой в сталелитейном заводе. Изначально использовался шамотный кирпич, но он быстро разрушался под воздействием высоких температур и агрессивной среды. Пришлось заменить его на высокопрочный огнеупорный материал с улучшенными характеристиками.

Важно не только выбрать правильный материал, но и обеспечить его надежную фиксацию. Часто бывает, что из-за вибраций или неравномерного нагрева футеровка отслаивается, что приводит к образованию горячих точек и снижению эффективности процесса. Использование современных адгезивов и специальных креплений позволяет решить эту проблему и значительно увеличить срок службы футеровки. Зачастую, в таких ситуациях не стоит экономить на качестве материалов и монтаже – это окупится в долгосрочной перспективе.

Автоматизация процессов: от 'ручного' управления к интеллектуальной системе

Когда-то плавильные печи управлялись практически вручную. Рабочий следил за температурой, регулировал подачу топлива, контролировал состав металла. Сегодня все меняется – все больше заводов переходят на автоматизированные системы управления, что позволяет повысить эффективность и снизить затраты на электроэнергию. Автоматизация позволяет поддерживать оптимальные параметры процесса, минимизировать отходы и обеспечить стабильное качество продукции. Например, современная система управления может автоматически корректировать состав топлива в зависимости от состава металла и текущей температуры.

Современные системы контроля и мониторинга

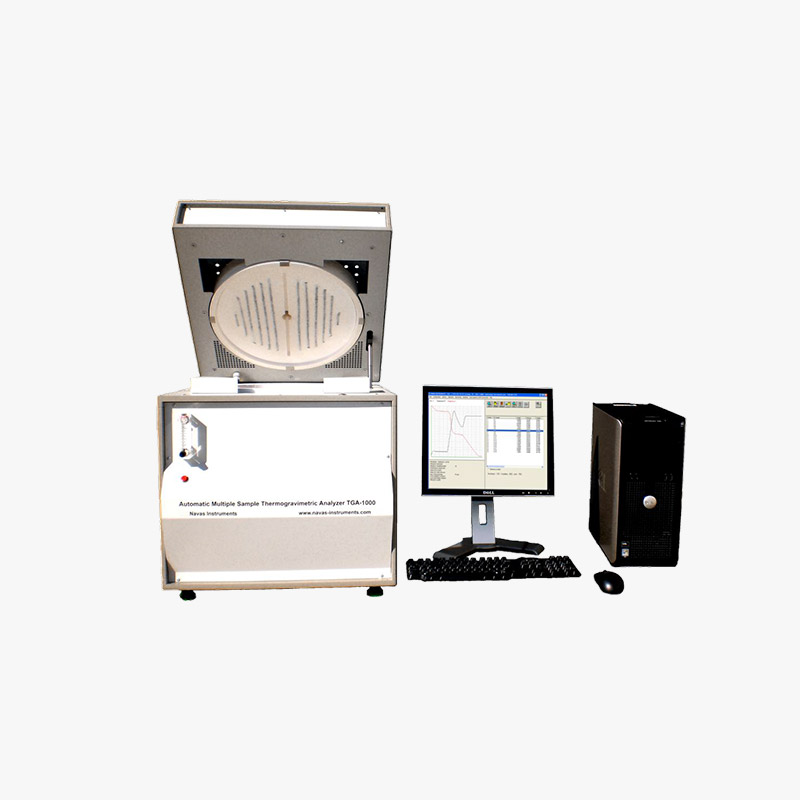

Встроенные датчики температуры, давления, состава газов – это лишь часть того, что позволяет современная система контроля и мониторинга. Эти датчики передают данные в центральный компьютер, который анализирует их и выводит рекомендации по управлению печью. Это позволяет оперативно реагировать на любые изменения в процессе и предотвращать возможные аварии. Мы успешно интегрировали такие системы в несколько проектов, что позволило нашим клиентам значительно повысить эффективность производства.

Но автоматизация – это не панацея. Важно, чтобы система управления была настроена правильно и соответствовала особенностям конкретного производства. Иначе автоматизация может привести к снижению эффективности и увеличению затрат на обслуживание. Поэтому, помимо выбора оборудования, важно учитывать опыт и квалификацию персонала, который будет заниматься управлением системой.

Ключевые моменты при выборе поставщика плавильных печей

Выбор поставщика – это один из самых важных этапов. Не стоит ориентироваться только на цену – важно учитывать опыт, репутацию и сервисную поддержку компании. Нам часто приходится сталкиваться с ситуациями, когда клиенты выбирают самый дешевый вариант, а потом жалеют об этом. Низкая цена – это часто признак низкого качества оборудования и отсутствия гарантии. Поэтому, стоит выбирать поставщика, который имеет опыт работы с подобным оборудованием и может предложить полный спектр услуг – от проектирования и производства до монтажа, пусконаладки и сервисного обслуживания.

Сервисная поддержка и гарантийное обслуживание

Сервисная поддержка – это не просто ремонт оборудования. Это консультации, обучение персонала, поставка запасных частей и оперативное решение любых возникающих проблем. Мы всегда стараемся предлагать нашим клиентам комплексный сервис, который позволяет им максимально эффективно использовать приобретенное оборудование. Например, мы предлагаем плановое техническое обслуживание, которое позволяет предотвратить поломки и продлить срок службы печи.

В конечном итоге, выбор плавильной печи – это не просто покупка оборудования, это инвестиция в будущее вашего производства. Важно подходить к этому вопросу ответственно и учитывать все факторы, которые могут повлиять на эффективность и надежность работы печи.

Qingdao Decent Group стремится предоставлять комплексные решения для минеральных лабораторий, включая исследование и проектирование, производство и закупку полного комплекта оборудования, инструментов и расходных материалов, пусконаладочные работы и доставку, установку и наладку на месте, обучение и консультации по эксплуатации. Наш опыт и экспертиза позволяют нам предлагать нашим клиентам оптимальные решения, которые соответствуют их потребностям и бюджету. Узнать больше о наших продуктах и услугах можно на сайте: https://www.decent-group.ru.

Наше видение будущего заводов

Мы верим, что будущее заводов за автоматизацией и интеллектуальным управлением. Мы постоянно работаем над разработкой новых технологий, которые позволяют повысить эффективность и снизить затраты на производство. Наша цель – предложить нашим клиентам самые современные и надежные решения, которые помогут им оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мокрая угольная дробилка

Мокрая угольная дробилка -

Порошок кремнезема

Порошок кремнезема -

Газопромыватель для кислых газов

Газопромыватель для кислых газов -

Тигельный галтовочный

Тигельный галтовочный -

Двойная валковая дробилка

Двойная валковая дробилка -

Пробирная лаборатория с 40-футовым контейнером

Пробирная лаборатория с 40-футовым контейнером -

Встроенная система пробоподготовки

Встроенная система пробоподготовки -

Аварийный душ безопасности

Аварийный душ безопасности -

Ручной гидравлический штабелер для тигля

Ручной гидравлический штабелер для тигля -

Молотковая дробилка с лезвиями

Молотковая дробилка с лезвиями -

Лаборатория контейнеров для подготовки образцов холодного сопротивления

Лаборатория контейнеров для подготовки образцов холодного сопротивления -

Трехмерный микшер

Трехмерный микшер

Связанный поиск

Связанный поиск- Портативная плавильная печь производители

- Большой электрический сушильный шкаф с принудительной циркуляцией воздуха поставщики

- Плавильная печь сканворд поставщик

- Плавильная печь производители

- очки защитные закрытые

- центральная система очистки дыма и пыли

- ручной загрузчик сосудов

- Лабораторная плавильная печь поставщик

- Очки защитные открытые росомз заводы

- Плавильная печь 6 основная страна покупателя