Стандартный ситовый шейкер производители

Все часто начинают с поиска 'производители ситовых шейкеров'. И это правильно, конечно. Но часто забывают, что 'стандартный' – понятие растяжимое. Что один производитель считает стандартным, другой может считать просто начальной моделью. Я вот часто сталкиваюсь с ситуацией, когда клиенту предлагается 'стандартный' шейкер, который потом требует доработки под конкретные задачи. Это как покупать рубашку, а потом идти к портному, чтобы подогнать по длине рукава. И в итоге – нервы и дополнительные расходы. В этой статье хочу немного поделиться опытом, как правильно подходить к выбору и, если есть такая возможность, к производству ситовых шейкеров, чтобы избежать подобных проблем.

Что такое ситовый шейкер и для чего он нужен?

Прежде чем говорить о производителях, нужно понять, зачем вообще нужен ситовый шейкер. Это оборудование используется для разделения порошкообразных материалов по размеру частиц. Принцип работы прост: материал подается в барабан, который вращается, а через барабан проходит сетка определенной ячеистости. Частицы, размер которых меньше ячеи, проваливаются через сетку, а большие остаются в барабане. Это необходимо во многих отраслях – от горнодобывающей промышленности и производства удобрений до фармацевтики и пищевой промышленности. Точность разделения, скорость работы, надежность – вот ключевые параметры, которые нужно учитывать.

Иногда меня спрашивают, чем шейкер отличается от других методов сепарации. Ответ прост: шейкер – это механический метод, который позволяет эффективно разделять материалы с близкими размерами частиц. В отличие, например, от центрифугирования, шейкер не требует больших затрат энергии и не повреждает материал. Но, с другой стороны, и скорость разделения у него ниже. Выбор метода зависит от конкретной задачи. Причем, зачастую, комбинируют несколько методов.

Мы, в Qingdao Decent Group, часто сталкиваемся с запросами на разработку нестандартных решений именно в этой области. Просто взять готовый 'стандартный' шейкер и применить его в конкретном процессе – не всегда эффективно. Порой требуется оптимизация конструкции, изменение скорости вращения, использование специального покрытия сетки или даже разработка совершенно нового типа шейкера.

Основные типы и характеристики ситовых шейкеров

Существует несколько основных типов ситовых шейкеров: барабанные, ленточные, роторно-цилиндрические. Каждый тип имеет свои преимущества и недостатки. Барабанные шейкеры – самые распространенные и простые в эксплуатации. Ленточные шейкеры – более сложные, но позволяют достигать более высокой точности разделения. Роторно-цилиндрические шейкеры – используются для разделения очень мелких частиц. Выбор типа зависит от характеристик разделяемого материала – размера частиц, плотности, вязкости.

Важные характеристики ситовых шейкеров: производительность (то есть, объем материала, который можно обработать за единицу времени), размер сетки, скорость вращения барабана, энергопотребление, материалы изготовления. Материалы изготовления – это тоже важный момент. В зависимости от агрессивности среды, используются различные виды стали, пластиков, покрытий. Нельзя забывать про коррозионную стойкость, особенно если работаете с химически активными веществами.

И вот тут возникает вопрос: какой материал лучше использовать для сетки? Обычно это нержавеющая сталь, но иногда применяют полимерные сетки, которые устойчивы к коррозии и не вызывают загрязнение материала. Также важно правильно подобрать ячеистость сетки, чтобы обеспечить оптимальное разделение частиц. Неправильный выбор сетки может привести к снижению производительности или некачественному разделению. Это мы однажды заметили в одном проекте, когда клиенту пришлось заново делать всю партию из-за неверно подобранной сетки.

Производство ситовых шейкеров: на что обращать внимание

Если вы решили заказать ситовый шейкер на производстве, то важно выбрать надежного поставщика. Не стоит ориентироваться только на цену. Лучше потратить больше времени на изучение репутации компании, отзывы клиентов, технические характеристики оборудования. Нужно понимать, что качество – это не только материалы, но и технологии производства, квалификация персонала, контроль качества.

Важным этапом производства является токарная обработка, штамповка деталей, сборка узлов. Каждый этап должен выполняться с соблюдением технологических норм и требований. Также важно, чтобы производство имело сертификаты соответствия и соответствовало требованиям безопасности. В противном случае, можно столкнуться с проблемами при эксплуатации оборудования.

Мы, в Qingdao Decent Group, придерживаемся строгих стандартов качества на всех этапах производства. У нас есть современное оборудование, квалифицированные специалисты и система контроля качества, которая позволяет нам производить ситовые шейкеры, отвечающие самым высоким требованиям. Кроме того, мы всегда готовы предложить индивидуальный подход к каждому клиенту и разработать оборудование, которое будет оптимально соответствовать его потребностям. Наши клиенты часто отмечают нашу гибкость и готовность к нестандартным решениям. Наша компания, как указано на нашем сайте https://www.decent-group.ru, посвящает себя предоставлению комплексных решений для минеральных лабораторий.

Реальные примеры и ошибки

Однажды нам заказали ситовый шейкер для разделения тонкого порошка минералов. Клиент указал очень маленькую ячеистость сетки, чтобы добиться максимальной чистоты разделения. Но в итоге, шейкер работал очень медленно, а производительность была низкой. Пришлось изменить ячеистость сетки, чтобы увеличить производительность, но немного снизить чистоту разделения. Это хороший пример того, как важно правильно подобрать параметры оборудования в зависимости от конкретной задачи.

Еще одна ошибка – неправильный выбор материала для сетки. Клиент заказал шейкер для работы с агрессивной средой, но выбрал некачественную нержавеющую сталь. В итоге, сетка быстро корродировала, что привело к снижению производительности и необходимости замены. Это показывает, что нельзя экономить на материалах, особенно если работаете в сложных условиях.

Иногда, клиенты пытаются сэкономить на комплектации, заказывая ситовые шейкеры без дополнительных аксессуаров, таких как пылеуловители, датчики контроля уровня материала, системы автоматизации. Но в итоге, это приводит к увеличению затрат на обслуживание и ремонт оборудования. Лучше сразу заказать оборудование с полной комплектацией, чтобы избежать дополнительных проблем в будущем.

Перспективы развития ситовых шейкеров

Сейчас активно разрабатываются новые типы ситовых шейкеров с использованием современных материалов и технологий. Например, разрабатываются шейкеры с изменяемой ячеистостью сетки, которые позволяют оптимизировать процесс разделения в режиме реального времени. Также разрабатываются шейкеры с использованием систем автоматизации, которые позволяют контролировать и регулировать параметры работы оборудования.

Использование искусственного интеллекта и машинного обучения позволяет оптимизировать процесс разделения и повысить производительность ситовых шейкеров. Например, можно использовать алгоритмы машинного обучения для анализа данных о процессе разделения и выявления оптимальных параметров работы оборудования. В будущем, можно ожидать, что ситовые шейкеры станут еще более эффективными, надежными и удобными в эксплуатации.

Мы в Qingdao Decent Group, активно следим за новейшими тенденциями в области производства ситовых шейкеров и постоянно совершенствуем наши технологии. Мы уверены, что в будущем ситовые шейкеры будут играть все более важную роль в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фосфорная кислота

Фосфорная кислота -

Порошок кремнезема

Порошок кремнезема -

Плита нагревательная лабораторная

Плита нагревательная лабораторная -

Флюс для анализа огня

Флюс для анализа огня -

Многопробирочный вортекс

Многопробирочный вортекс -

Полипропиленовый вытяжной шкаф

Полипропиленовый вытяжной шкаф -

Поворотный делитель проб

Поворотный делитель проб -

Контейнерная химическая лаборатория

Контейнерная химическая лаборатория -

Молотковая дробилка с лезвиями

Молотковая дробилка с лезвиями -

Мобильная контейнерная лаборатория

Мобильная контейнерная лаборатория -

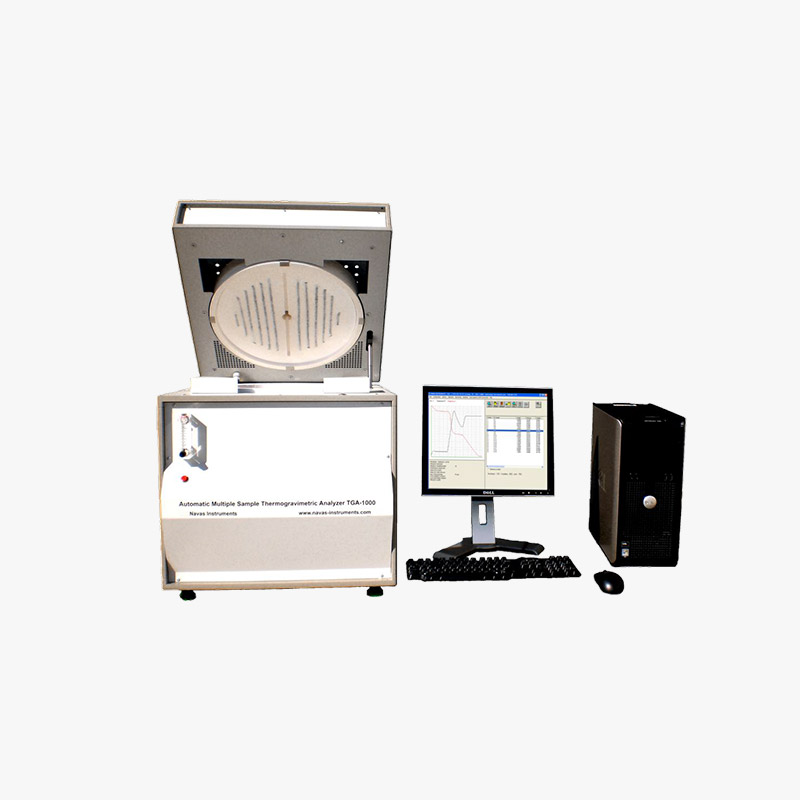

Термогравиметрические анализаторы для нескольких проб

Термогравиметрические анализаторы для нескольких проб -

Лабораторный вытяжной шкаф

Лабораторный вытяжной шкаф

Связанный поиск

Связанный поиск- мини плавильная печь для металла

- Плавильная печь для алюминия производители

- Шкаф лабораторный вытяжной демонстрационный цена

- Очки защитные 1 производители

- Очки защитные hammer заводы

- Бутылочный роллер производители

- Шкаф лабораторный вытяжной с мойкой заводы

- Шкаф вытяжной лабораторный металлический заводы

- Большой электрический сушильный шкаф с принудительной циркуляцией воздуха завод

- Очки защитные от излучения производители